Wstęp

Przemysł motoryzacyjny od dawna jest pionierem w przyjmowaniu najnowocześniejszych technologii w celu zwiększenia wydajności, precyzji i skalowalności. Jednym z jego najważniejszych komponentów jest rama pojazdu — szkielet konstrukcyjny, który zapewnia bezpieczeństwo, trwałość i wydajność. Wraz ze wzrostem zapotrzebowania na lekkie materiały, personalizację i szybką produkcję producenci coraz częściej zwracają się w stronę robotów przemysłowych, aby zrewolucjonizować produkcję ram. W tym artykule zbadano, w jaki sposób robotyka zmienia kształt produkcji ram samochodowych, od obsługi materiałów po spawanie i kontrolę jakości, jednocześnie zajmując się wyzwaniami i przyszłymi trendami w tym dynamicznym sektorze.

Rozdział 1: Krytyczna rola ram pojazdów w projektowaniu samochodów

Ramy pojazdów, często nazywane podwoziami, stanowią podstawę wszystkich systemów samochodowych. Muszą wytrzymywać ogromne naprężenia, pochłaniać uderzenia kolizyjne i podtrzymywać ciężar pojazdu i jego pasażerów. Nowoczesne ramy są projektowane przy użyciu zaawansowanych materiałów, takich jak stal o wysokiej wytrzymałości, stopy aluminium, a nawet kompozyty z włókna węglowego, aby zrównoważyć wytrzymałość z redukcją masy.

Jednak produkcja tych złożonych struktur wymaga ekstremalnej precyzji. Nawet niewielkie odchylenia w ustawieniu spawania lub montażu komponentów mogą zagrozić bezpieczeństwu i wydajności. Tradycyjne procesy ręczne mają trudności ze spełnieniem rygorystycznych tolerancji wymaganych przez dzisiejsze standardy motoryzacyjne, co stwarza pilną potrzebę automatyzacji.

Sekcja 2: Roboty przemysłowe w produkcji ram: kluczowe zastosowania

2.1 Obsługa materiałów i przygotowanie komponentów

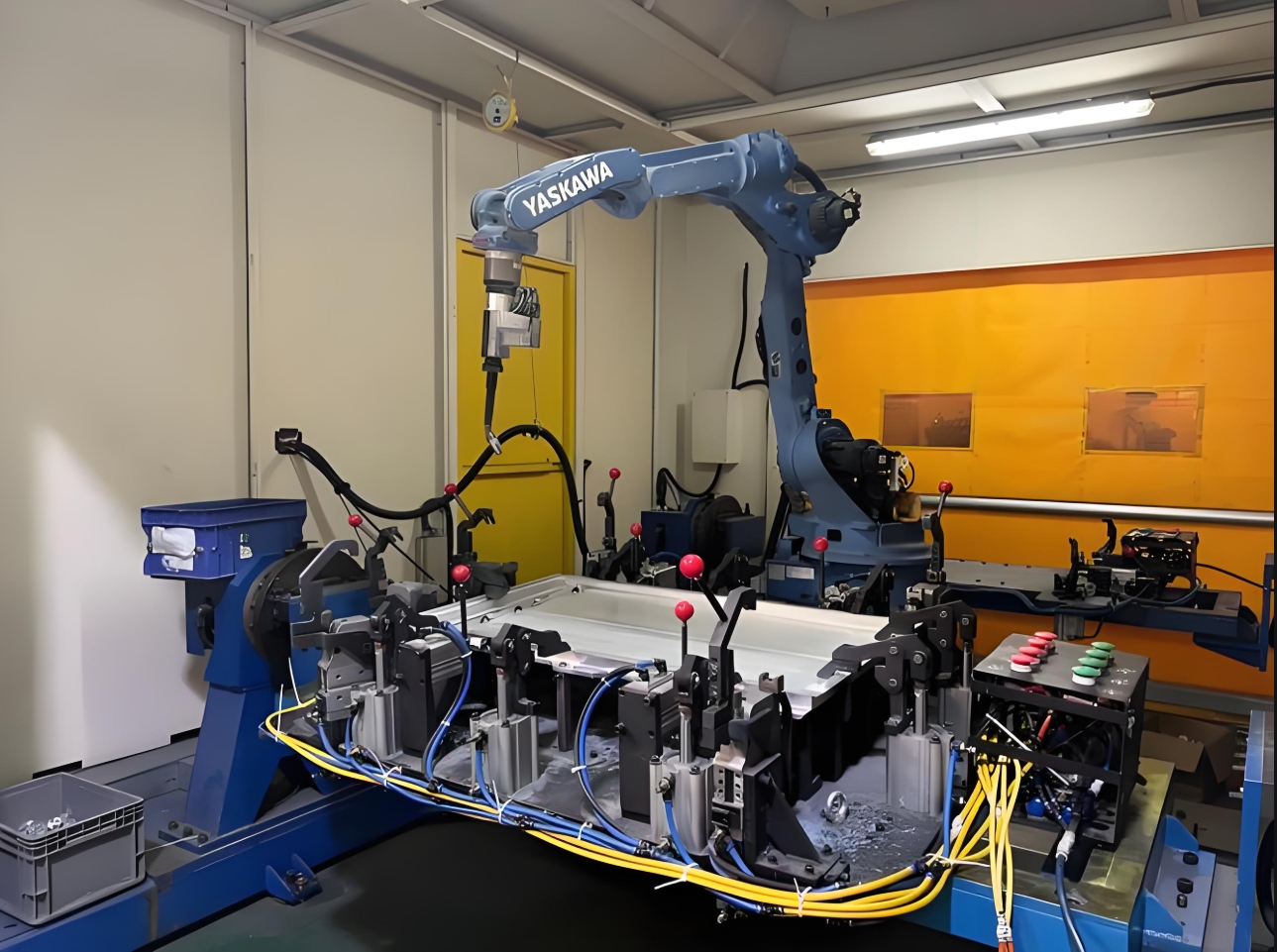

Produkcja ram samochodowych zaczyna się od obróbki surowca. Roboty przemysłowe wyposażone w zaawansowane chwytaki i systemy wizyjne doskonale radzą sobie z obsługą dużych arkuszy metalu, rur i prefabrykowanych komponentów. Na przykład:

- Manipulacja blachą:Roboty wstępnie tną i kształtują arkusze stalowe lub aluminiowe na ramy, poprzeczki i wsporniki z dokładnością ułamka milimetra.

- Obsługa materiałów kompozytowych:Roboty współpracujące (coboty) bezpiecznie przetwarzają lekkie, ale delikatne materiały, takie jak włókno węglowe, ograniczając ilość odpadów i błędów ludzkich.

2.2 Technologie spawania i łączenia

Spawanie pozostaje najbardziej wymagającym robotyzacji etapem w produkcji ram. Nowoczesne robotyczne systemy spawalnicze zapewniają niezrównaną spójność w tysiącach punktów spawania:

- Zgrzewanie punktowe oporowe:Roboty wieloosiowe wykonują szybkie spawanie punktowe ram stalowych, zapewniając równomierną wytrzymałość połączeń.

- Spawanie laserowe:Precyzyjne roboty wyposażone w głowice laserowe tworzą bezszwowe połączenia ram aluminiowych, minimalizując odkształcenia termiczne.

- Aplikacja kleju:Roboty nakładają kleje konstrukcyjne w skomplikowanych wzorach, aby połączyć hybrydowe ramy metalowo-kompozytowe. Proces ten jest niemal niemożliwy do powtórzenia ręcznie.

Studium przypadku: Wiodący europejski producent samochodów zmniejszył liczbę wad spawalniczych o 72% po wdrożeniu floty 6-osiowych robotów z adaptacyjną korekcją ścieżki, które potrafią dostosowywać parametry spawania w czasie rzeczywistym na podstawie informacji zwrotnych z czujników.

2.3 Montaż i integracja

Montaż ramy obejmuje integrację mocowań zawieszenia, wsporników silnika i elementów bezpieczeństwa. Roboty dwuramienne naśladują ludzką zręczność, aby dokręcać śruby, instalować tuleje i wyrównywać podzespoły. Systemy kierowane wizją zapewniają, że komponenty są pozycjonowane w granicach tolerancji ±0,1 mm, co jest krytyczne dla utrzymania wyrównania układu napędowego.

2.4 Zapewnienie jakości i metrologia

Kontrola poprodukcyjna jest niezbędna dla zgodności z przepisami bezpieczeństwa. Systemy robotyczne wykonują teraz:

- Skanowanie laserowe 3D:Roboty mapują całą geometrię ramy, aby wykryć odkształcenia i niedokładności wymiarowe.

- Badanie ultradźwiękowe:Automatyczne sondy sprawdzają integralność spoin bez uszkadzania powierzchni.

- Wykrywanie defektów wspomagane sztuczną inteligencją:Algorytmy uczenia maszynowego analizują przekazy z kamer w celu wykrycia mikropęknięć lub nieprawidłowości w powłoce.

Rozdział 3: Zalety automatyzacji robotycznej w produkcji ram

3.1 Precyzja i powtarzalność

Roboty przemysłowe eliminują zmienność ludzką. Pojedyncza zrobotyzowana komórka spawalnicza może utrzymać powtarzalność 0,02 mm w cyklach produkcyjnych 24/7, zapewniając, że każda rama spełnia dokładne specyfikacje projektowe.

3.2 Zwiększone bezpieczeństwo pracowników

Dzięki automatyzacji niebezpiecznych zadań, takich jak spawanie nad głową czy podnoszenie ciężarów, producenci odnotowali 60-procentową redukcję liczby wypadków w miejscu pracy związanych z produkcją ram.

3.3 Efektywność kosztowa

Choć początkowe inwestycje są znaczące, roboty redukują długoterminowe koszty poprzez:

- O 30–50% szybsze cykle

- O 20% mniej odpadów materiałowych

- 40% redukcji kosztów przeróbek

3.4 Skalowalność i elastyczność

Modułowe komórki robotyczne pozwalają producentom na szybką rekonfigurację linii produkcyjnych dla nowych projektów ram. Na przykład ramy pojazdów elektrycznych (EV) z obudowami akumulatorów można zintegrować z istniejącymi systemami przy minimalnym przestoju.

Rozdział 4: Pokonywanie wyzwań w produkcji ram robotycznych

4.1 Kwestie zgodności materiałów

Przejście na ramy wielomateriałowe (np. hybrydy stalowo-aluminiowe) wymaga, aby roboty obsługiwały różne techniki łączenia. Rozwiązania obejmują:

- Hybrydowe głowice spawalnicze łączące technologię łukową i laserową

- Chwytaki magnetyczne do przenoszenia metali nieżelaznych

4.2 Złożoność programowania

Oprogramowanie do programowania robotów offline (OLP) pozwala teraz inżynierom symulować i optymalizować cyfrowe przepływy pracy robotów, co skraca czas uruchomienia nawet o 80%.

4.3 Zagrożenia cyberbezpieczeństwa

W miarę jak produkcja ram staje się coraz bardziej zintegrowana za pośrednictwem przemysłowego Internetu rzeczy, producenci muszą wdrażać szyfrowane protokoły komunikacyjne i regularne aktualizacje oprogramowania sprzętowego w celu ochrony sieci robotów.

Rozdział 5: Przyszłość produkcji ram robotycznych

5.1 Adaptacyjna produkcja oparta na sztucznej inteligencji

Roboty nowej generacji będą wykorzystywać sztuczną inteligencję do:

- Narzędzia do samodzielnej kalibracji na podstawie grubości materiału

- Przewidywanie i kompensacja zużycia narzędzi

- Optymalizacja zużycia energii w godzinach szczytu

5.2 Współpraca człowieka z robotem

Roboty współpracujące wyposażone w stawy o ograniczonej sile nacisku będą współpracować z technikami przy ostatecznych regulacjach ramy, łącząc ludzkie podejmowanie decyzji z precyzją robotyki.

5.3 Zrównoważona produkcja

Systemy robotyczne odegrają kluczową rolę w osiągnięciu gospodarki o obiegu zamkniętym:

- Zautomatyzowany demontaż ram wycofanych z eksploatacji w celu recyklingu

- Precyzyjne osadzanie materiału w celu zminimalizowania zużycia surowców

Wniosek

Integracja robotów przemysłowych z produkcją ram samochodowych oznacza coś więcej niż tylko postęp technologiczny — oznacza fundamentalną zmianę w sposobie, w jaki pojazdy są postrzegane i budowane. Zapewniając niezrównaną precyzję, wydajność i adaptowalność, systemy robotyczne umożliwiają producentom spełnianie zmieniających się wymagań dotyczących bezpieczniejszych, lżejszych i bardziej zrównoważonych pojazdów. W miarę jak AI, zaawansowane czujniki i zielone technologie będą się rozwijać, synergia między robotyką a inżynierią motoryzacyjną niewątpliwie poprowadzi branżę w kierunku niespotykanych dotąd poziomów innowacji.

Dla firm specjalizujących się w robotyce przemysłowej ta transformacja oznacza ogromne możliwości współpracy z producentami samochodów w celu ponownego zdefiniowania przyszłości mobilności – perfekcyjnie wykonana rama po ramie.

Liczba słów: 1,480

Terminy kluczowe: Robotyka ram samochodowych, robotyczne systemy spawalnicze, sztuczna inteligencja w produkcji, roboty współpracujące, zrównoważona produkcja

Zalecenia SEO: Dołącz metaopisy ukierunkowane na „automatyzację ram samochodowych” i „roboty przemysłowe do podwozi samochodowych”. Użyj wewnętrznych linków do powiązanych studiów przypadków lub stron produktów.

Czas publikacji: 26-03-2025